プロフィール

工藤

その他

プロフィール詳細

カレンダー

検索

アーカイブ

アクセスカウンター

- 今日のアクセス:383

- 昨日のアクセス:364

- 総アクセス数:4769311

▼ ハンドメイドルアー 手順書2

- ジャンル:日記/一般

作業手順書

【1 削りだし工程】

ルアーのもとになる形を決め、部材から削り出す

材料 バルサ3mm ボールペン 棒ヤスリ 瞬間接着剤 両面テープ ナイフ(もしくは電動糸鋸)

1 作る物を決める

大きさ・レンジ・形・アクション等、作りたいものを最初に決める。

必要に応じて紙に書きだし、出来るだけ完成イメージを明確にする。

2 バルサにアウトラインを書く

それなりに適当

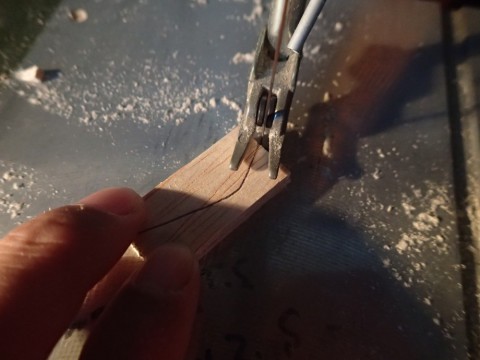

3 アウトラインに沿って切り出しをする

これが、同じものをまとめて作る際のマスターとなるので、ちょっと大事。

4 マスター寸法を測り、5~10%程度の余裕をもって長方形に切り出す

ルアーのフロントアイからテールアイ方向へ木目を揃える

ナイフで切り出す場合は、垂直に刃を入れる。

今回は5個のミノーを作るので、10枚の切り出し。

(&後から違うパターンも作りたいので、合計20枚の切り出し)

のちの工程で、ばらばらになるとバルサの目が揃いにくいので、番号を振っておくと便利。

5 マスターを用いてアウトラインを引き、余剰分をカットする

ラインぎりぎりを狙えば、後工程のシェイプは楽。

削りすぎて小さくなった場合は、再利用不可となる。

どっちもどっちなので、自分の技量に見合った削りをすること。

ただし、ルアーの底面になる部分だけは、丁寧にアウトラインギリギリで切り出す事。

この工程はカッターでも十分できる。

また、電動糸鋸を引くと条件によりバリが出るが、後に削る部位なので気にしない。

6 10枚(マスター含み)のバルサを、両面テープで張り合わせる

切り出し時のバラつきによる最小部位が、マスターよりも小さくない(へこまない)事を確認。

テープをケチると後加工で動いてしまいやりにくい。

テープを使いすぎると、剥がすときにバルサを持っていく事がある。

どっちもどっち。

ごく少量の瞬間接着剤でも可能だが、小さいルアーには向かない。

必要に応じて、万力で挟み込むが、その際に一枚捨て板を両脇に入れて凹みを防ぐ。

なお、張り合わせ時は、次工程の「基準面を作る」を考慮し、底面合わせが基本。

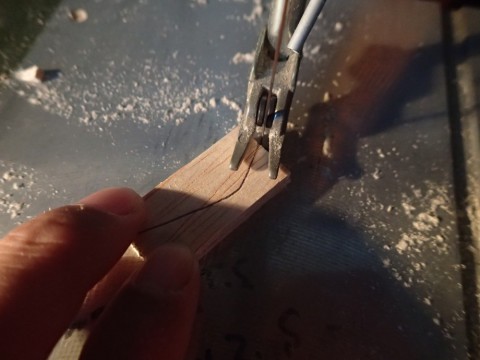

7 基準面を作る

この先の削り工程は、10枚の板を均一に加工する為に、平らな机の上で固定して行う事が望ましい。

その為に、まず最初に基準面(机と接する)となるルアー底部を平らに加工(削る)する。

基準なので、とても大事な作業。

8 上部面の切削

机と板の間に異物がないことを確認し、フラットになった状態で棒ヤスリでマスターに合わせて削る。

(写真ミスってない)

ルアーに対し、出来る限り水平・直角・平行を保つこと。(10枚を均一に作る為)

9 フロントアイ部分の切削

前面を正面から確認し、合板(5個分10枚)の両端の大きさが同じになっていることを確認する。

特にフロントアイ部位の線と背中の線が平行に見える事が大事。

なってない場合は、前工程からやり直す。

問題ない場合は、フロントアイとリップの間(顎の部分)を水平に棒ヤスリで削る。

アイの頂点と、底部の線が平行になるようにする。

10 テールアイ部分の切削

フロントアイと同じく、各線を合わせるイメージで行う。

11 両面テープをはがす

この時に、工程4で番号を書いておけば、ばらばらになっても組み合わせが解る。

番号を書いていない場合は、組み合わせごとに張り合わせておく。

ココまで、ざっくり1時間。

第1工程まとめ

ここまでが最初の工程。

もしも同時複数生産をせず一個取りで作る場合は、工程4~7は要らない。

ちょっと補足。

バルサは部位によって密度にばらつきが多い(比重が違う)のはよく知られている。

その為に、できるだけ近くの部位から、右・左の面を取り出すことで、重量バランスを合わせやすくなる。

もっと精度を上げるなら、重量測定を行って組み合わせを作るのが良い。

当然、左右の重さ・体積が同じならば比重も同じになり、ルアーもまっすぐ泳ぐ。

また、この後を含めた全ての工程で(芯センター)が出ていると、流れで破綻しにくくなるので大事。

正直、形状云々言うのは、まずこれ出来てからかも・・・

この次は、内部構造と切削2

ここまでの工程で出たバルサの削り屑は捨てないで保管する事。

つづく

【1 削りだし工程】

ルアーのもとになる形を決め、部材から削り出す

材料 バルサ3mm ボールペン 棒ヤスリ 瞬間接着剤 両面テープ ナイフ(もしくは電動糸鋸)

1 作る物を決める

大きさ・レンジ・形・アクション等、作りたいものを最初に決める。

必要に応じて紙に書きだし、出来るだけ完成イメージを明確にする。

2 バルサにアウトラインを書く

それなりに適当

3 アウトラインに沿って切り出しをする

これが、同じものをまとめて作る際のマスターとなるので、ちょっと大事。

4 マスター寸法を測り、5~10%程度の余裕をもって長方形に切り出す

ルアーのフロントアイからテールアイ方向へ木目を揃える

ナイフで切り出す場合は、垂直に刃を入れる。

今回は5個のミノーを作るので、10枚の切り出し。

(&後から違うパターンも作りたいので、合計20枚の切り出し)

のちの工程で、ばらばらになるとバルサの目が揃いにくいので、番号を振っておくと便利。

5 マスターを用いてアウトラインを引き、余剰分をカットする

ラインぎりぎりを狙えば、後工程のシェイプは楽。

削りすぎて小さくなった場合は、再利用不可となる。

どっちもどっちなので、自分の技量に見合った削りをすること。

ただし、ルアーの底面になる部分だけは、丁寧にアウトラインギリギリで切り出す事。

この工程はカッターでも十分できる。

また、電動糸鋸を引くと条件によりバリが出るが、後に削る部位なので気にしない。

6 10枚(マスター含み)のバルサを、両面テープで張り合わせる

切り出し時のバラつきによる最小部位が、マスターよりも小さくない(へこまない)事を確認。

テープをケチると後加工で動いてしまいやりにくい。

テープを使いすぎると、剥がすときにバルサを持っていく事がある。

どっちもどっち。

ごく少量の瞬間接着剤でも可能だが、小さいルアーには向かない。

必要に応じて、万力で挟み込むが、その際に一枚捨て板を両脇に入れて凹みを防ぐ。

なお、張り合わせ時は、次工程の「基準面を作る」を考慮し、底面合わせが基本。

7 基準面を作る

この先の削り工程は、10枚の板を均一に加工する為に、平らな机の上で固定して行う事が望ましい。

その為に、まず最初に基準面(机と接する)となるルアー底部を平らに加工(削る)する。

基準なので、とても大事な作業。

8 上部面の切削

机と板の間に異物がないことを確認し、フラットになった状態で棒ヤスリでマスターに合わせて削る。

(写真ミスってない)

ルアーに対し、出来る限り水平・直角・平行を保つこと。(10枚を均一に作る為)

9 フロントアイ部分の切削

前面を正面から確認し、合板(5個分10枚)の両端の大きさが同じになっていることを確認する。

特にフロントアイ部位の線と背中の線が平行に見える事が大事。

なってない場合は、前工程からやり直す。

問題ない場合は、フロントアイとリップの間(顎の部分)を水平に棒ヤスリで削る。

アイの頂点と、底部の線が平行になるようにする。

10 テールアイ部分の切削

フロントアイと同じく、各線を合わせるイメージで行う。

11 両面テープをはがす

この時に、工程4で番号を書いておけば、ばらばらになっても組み合わせが解る。

番号を書いていない場合は、組み合わせごとに張り合わせておく。

ココまで、ざっくり1時間。

第1工程まとめ

ここまでが最初の工程。

もしも同時複数生産をせず一個取りで作る場合は、工程4~7は要らない。

ちょっと補足。

バルサは部位によって密度にばらつきが多い(比重が違う)のはよく知られている。

その為に、できるだけ近くの部位から、右・左の面を取り出すことで、重量バランスを合わせやすくなる。

もっと精度を上げるなら、重量測定を行って組み合わせを作るのが良い。

当然、左右の重さ・体積が同じならば比重も同じになり、ルアーもまっすぐ泳ぐ。

また、この後を含めた全ての工程で(芯センター)が出ていると、流れで破綻しにくくなるので大事。

正直、形状云々言うのは、まずこれ出来てからかも・・・

この次は、内部構造と切削2

ここまでの工程で出たバルサの削り屑は捨てないで保管する事。

つづく

- 2018年2月6日

- コメント(0)

コメントを見る

fimoニュース

登録ライター

- ムスッとしてたら

- 3 日前

- はしおさん

- ヨーヅリ:トビマル

- 3 日前

- ichi-goさん

- 『ワームの釣りは、向い風が吉…

- 4 日前

- hikaruさん

- 44th 早い話がイマジネーション

- 10 日前

- pleasureさん

- フィッシングショー大阪2026行…

- 22 日前

- ねこヒゲさん

本日のGoodGame

シーバス

-

- 2026バチ抜け開幕

- 魚紳

-

- 多摩川河口 ★ 久々の魚

- デューク