プロフィール

fimoニュース

プロフィール詳細

カレンダー

検索

最近の投稿

タグ

アーカイブ

▼ [ メガバス工場潜入 ] ルアーが出来るまで

- ジャンル:日記/一般

- (取材記事)

編集部では、日々発売されるルアーがどのような工程で製造されるのか、自社工場を有する日本を代表するルアーメーカーであるメガバス社様に取材の申し込みをした所、可能な範囲で製造工程の一部を公開する事にご協力を頂きました。

滅多に撮影許可が下りない現場なので、この機会にご覧頂きたいと思います。

メガバス社(Megabass)

ルアーフィッシングをやられているアングラーなら知らない人はいない釣具メーカーの一つ。静岡県浜松市に本社を置き、今年2017年で創業30周年を迎えるとの事。

メガバスHP

http://www.megabass.co.jp/site/

今回は折しもソルト用製品となる、メガバスフィールドスタッフの一人、久保田剛之氏の初監修ルアー「KAGELOU 124F」が8月に発売予定との事で、その製造過程の取材に生産真っ最中に無理言ってご協力頂きました。

ルアーが出来るまでにはいろいろな工程を踏んで、最終的にみなさんの手に届くのですが、今回は以下の工程をお見せしたいと思います。

-------------------------------------------

1:中身(ウェイト)入れて貼り合わせ

2:バリ取り

3:下塗り

4:ホロシールを貼る作業

5:本塗装

※トップコートで仕上げ

6:出来上がり

-------------------------------------------

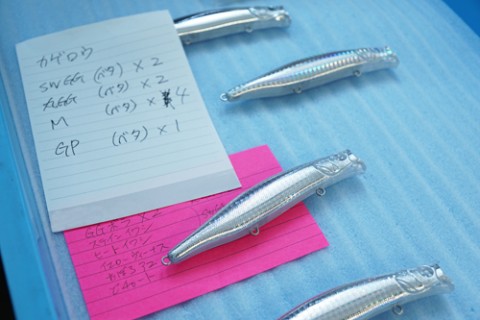

1:中身(ウェイト)入れて貼り合わせ

KAGELOU 124FのウェイトはLBOというメガバス社独自の新可動ウエイトシステムを採用しているとの事。

手作業で一つ一つ中身(ブランク)にLBOを入れている風景。

ふと思ったのはLBOを買いたい、というハンドメユーザーは結構いるかも?

すべてのパーツ部品を入れ、貼り合わせ。

そして圧着作業、機械でルアーを貼り合わせます。

2:バリ取り

圧着後、バリ(余分なABS樹脂を研磨して綺麗にする作業)を丁寧に排除。 貼り合わせただけでは商品として通用しないので、加工が必要となる。

この工程もそうなのだが、この記事を通じて、現在もルアー制作の現場では人の手を必要としている場面が非常に多いのが伝わればと思う。

その関係は大量生産の消耗品というよりも、どちらかと言えば工芸品に近いのではないだろうか。

3:下塗り

次ぎに色付け作業に入る。メガバス社では、開発、製造、梱包含めすべての作業が出来るメーカーの一つでもあります。

職人さん達の声も聞きたかったが、カメラに慣れていないせいか勘弁してほしいとの事でしたので、写真だけはお許し頂けた。

職人さん達も釣りが好きで、充実した日々を過ごしているとの事。

4:ホロシールを貼る作業

隙間など出来ないように真剣にかつ、スピーディーに作業を進めていたのはさすが職人技。

5:本塗装 ※トップコートで仕上げ

メガバス社のカラーリング技術は業界内からも評価が高い事で知られている。また、fimoオリカラのブルーブルーギャラクシーなど独自技術による他では出来ないカラーもある。

リングとフックを装着。

そして完成。

釣る性能は当然とした上で、更に持つ(所有する)事によるワクワク感を感じる美しいフォルム、造形に拘ったメガバスのイズムを感じる”作品”たち。

元のデザインだけでなく、今回取材でお伺いした工場が持つ、それを実現させる技術との融合といえます。

個人的にメガバスのルアーには生命感を感じるのですが、それは緻密に作り込まれた表情が作り出しているのだと感じます。

メガバスで製造される全てのルアーは、このように、一つ一つ工程を踏んで、商品として全国に出荷されていきます。

釣り場で手に取った時、ちょっと思い出すと一投の集中力が上がるかもしれませんね。 それで交換直後は特に釣れるかも、なんて。

さて今回は、ルアーの制作における製造段階、既に量産化が決まり本生産中の工程のみをメガバス社様のご協力でお伝えする事になりました。

ですが、ルアーという製品を生み出す過程というのは、スケッチ等のイメージラフから始まり、3DCAD等を用いてのモデルサンプルを製作、スタッフや契約するテスターによる全国のフィールドでテスト、改善点をフィードバックするといった工程を、時には数年に渡り何度も繰り返して、製品化決定となる金型の作成にたどり着きます。

中にはたどり着かない事も多々あり…、コストという点でみると、今回お伝えした製造の前段階に大きなウェイトがあることも知られています。

今回、その工程でみた場合、最終段階と言える製品製造の取材を通して感じた事は、無形から有形にしていく中で一つの製品にたくさんの人が携わり、進んでは後退、進んでは後退の繰り返しで、その先にあるゴール、ユーザに届けるまで果てしない道のりなんだと感じました。

この度、メガバス社様には多大なご協力をいただき、本当にありがとうございました。

なかなか外部の人間が踏み込めない場所だけに貴重な経験でした。

なお、お披露目した新商品「KAGELOU 124F」は2017年8月発売予定との事。

最大深度が約30cmのシャロー系ミノーとの事で、来週にルアー水中アクションの動画がアップされる予定です。

ピンっと使う風景が閃いた方、是非、8月に店頭でチェックして頂ければと思います。

また、メガバス社様のご厚意により、この記事を読まれた方の中から13名に「KAGELOU 124F」を一つプレゼント致します!

応募期間は終了致しました

ご注意点として、カラーは選べません。また発送は発売後(8月下旬予定)になりますのでご理解のほど宜しくお願い致します。

応募多数の場合、fimo本部にて抽選して発送いたします。

以下のメールアドレスに件名を「カゲロウプレゼント」にして頂き、郵便番号、住所、氏名、電話番号 を記載して送付お願いします。

送付先アドレス: fimosw@karumoa.co.jp

追記:ご応募は7月14日(金)までになります。

皆様のご応募お待ちしております。

文 杉原

編集 コウノス

- 2017年7月6日

- コメント(0)

コメントを見る

fimoニュースさんのあわせて読みたい関連釣りログ

メガバス(Megabass) (2019-11-25)

価格:¥4,222

価格:¥4,222

fimoニュース

登録ライター

- ムスッとしてたら

- 8 日前

- はしおさん

- ヨーヅリ:トビマル

- 8 日前

- ichi-goさん

- 『ワームの釣りは、向い風が吉…

- 9 日前

- hikaruさん

- 44th 早い話がイマジネーション

- 15 日前

- pleasureさん

- フィッシングショー大阪2026行…

- 27 日前

- ねこヒゲさん

本日のGoodGame

シーバス

-

- 2026バチ抜け開幕

- 魚紳

-

- 多摩川河口 ★ 久々の魚

- デューク