プロフィール

コバ

三重県

プロフィール詳細

カレンダー

検索

タグ

アーカイブ

アクセスカウンター

- 今日のアクセス:33

- 昨日のアクセス:77

- 総アクセス数:1937887

QRコード

▼ ルアーコーティングの黄変実験 その4

- ジャンル:日記/一般

- (ルアーコーティングの黄変実験, ハンドメイド(ルアー))

セルロースとウレタンの反応による黄変実験の「その4」です。

その1 ↓

http://www.fimosw.com/u/KOBA/1egy1evaa2j556

その2 ↓

http://www.fimosw.com/u/KOBA/1egy1ev4uozx24

その3 ↓

http://www.fimosw.com/u/KOBA/1egy1eva2hvb77

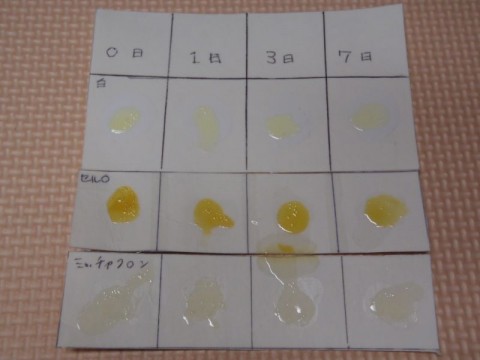

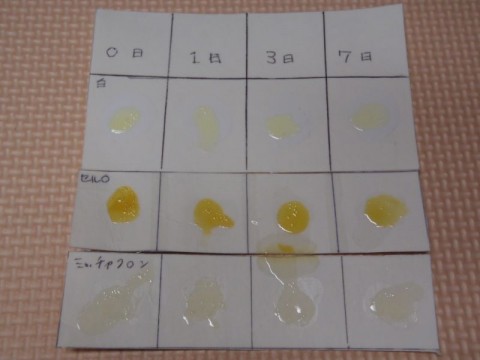

まず、実験④の結果。

実験④

Mrカラー白、セルロース、ミッチャクロン

それぞれの上にウレタンMJを乗せると黄変するか?

また、Mrカラー白、セルロース、ミッチャクロンを乗せてからウレタンMJを乗せるまでの乾燥時間の違いと黄変の度合いに差はあるのか?乾燥時間を0日、1日、3日、7日で比較する。

結局、当日乗せたものも、7日後に乗せたものの黄変の度合いは同じでした。セルロースの乾燥時間は黄変に関係なし。

次に実験⑤の結果

実験⑤

セルロースやMrカラーの上に1回目のウレタンを薄く乗せ、ある期間硬化させ、その上に2回目のウレタンを厚く乗せた時、1回目のウレタンの硬化期間の長さによって黄変の度合いに差は出るのか?

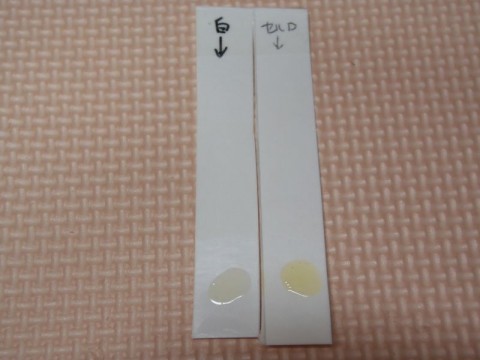

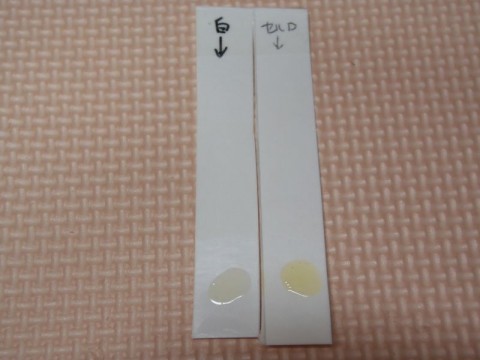

比較用

左から

Mrカラー白の上に ウレタンMJを乗せたもの

セルロースの上に ウレタンMJを乗せたもの

セルロースの上に乗せたMJは酷く黄変

Mrカラーの上に乗せたMJは少し黄変

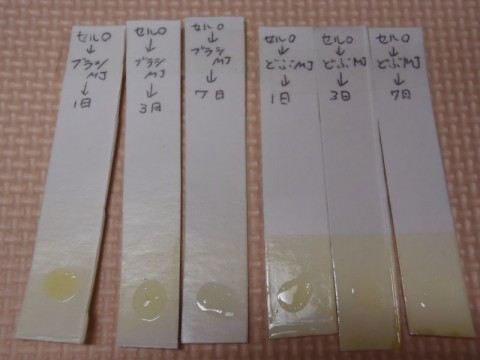

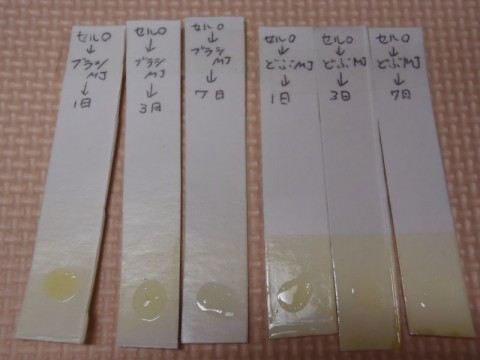

左から

セルロース→ウレタン吹付け→1日硬化→ウレタン乗せ

セルロース→ウレタン吹付け→3日硬化→ウレタン乗せ

セルロース→ウレタン吹付け→7日硬化→ウレタン乗せ

セルロース→ウレタンドブ浸け→1日硬化→ウレタン乗せ

セルロース→ウレタンドブ浸け→3日硬化→ウレタン乗せ

セルロース→ウレタンドブ浸け→7日硬化→ウレタン乗せ

・セルロースにウレタンを乗せると黄変するが、吹付けは膜厚が小さいためドブ浸けと比較すると黄変が薄い。しかし、吹付けでも黄変は酷いのでルアーコーティングにこの状態ではNG。

・セルロースの上にウレタンMJを吹付けた後、1日3日7日の硬化時間をおいてからウレタンをMJ再度乗せたところ、上に乗せたウレタンの黄変は1日の物は少し色が濃くなっているが3日と7日のものは変化していないように見える。

・セルロースの上にウレタンMJをドブ浸けした後、1日3日7日の硬化時間をおいてからウレタンMJを再度乗せたところ、上に乗せたウレタンの黄変は1日3日7日全てで変化していないように見える。

・セルロースの上に乗せたウレタンが黄変しても完全硬化すれば、更にその上に乗せたウレタンはほとんど反応しないように見える。

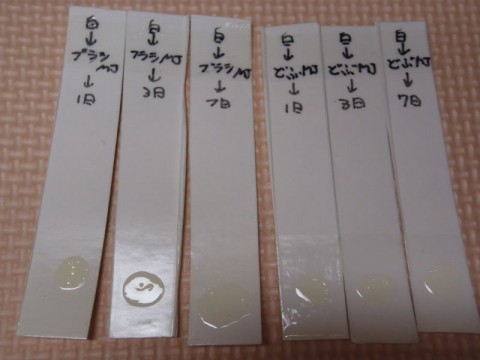

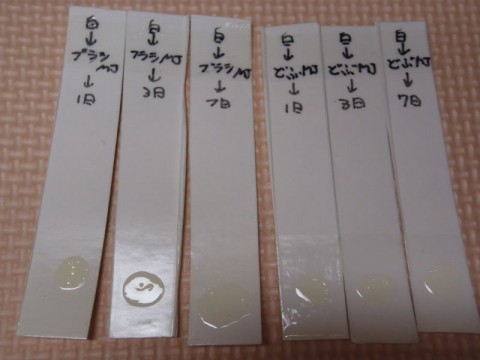

左から

Mrカラー白→ウレタン吹付け→1日硬化→ウレタン乗せ

Mrカラー白→ウレタン吹付け→3日硬化→ウレタン乗せ

Mrカラー白→ウレタン吹付け→7日硬化→ウレタン乗せ

Mrカラー白→ウレタンドブ浸け→1日硬化→ウレタン乗せ

Mrカラー白→ウレタンドブ浸け→3日硬化→ウレタン乗せ

Mrカラー白→ウレタンドブ浸け→7日硬化→ウレタン乗せ

・Mrカラーにウレタンを乗せると少しだけ黄変するが、吹付けは膜厚が小さいためほとんどわからない。ドブ浸けは吹付けに比べると少し色が濃いが許容範囲である。

・Mrカラーの上にウレタンMJを吹付けた後、1日3日7日の硬化時間をおいてからウレタンMJを再度乗せたところ、上に乗せたウレタンは少し黄変したが薄い。硬化時間の1日3日と7日による差はないように見える。

・Mrカラーの上にウレタンMJをドブ浸けした後、1日3日7日の硬化時間をおいてからウレタンをMJ再度乗せたところ、上に乗せたウレタンは少し黄変はしたが薄い。硬化時間1日3日7日による差はないように見える。

・吹付けとドブ浸けの差はほとんど無いように感じるが、Mrカラーの上に直接厚く乗せたウレタンよりは少し薄い。

・Mrカラーの上に乗せたウレタンは少し黄変する。1回目のウレタンを薄く吹付けて完全硬化させてから2回目を乗せると黄変の色は薄く済むが純白にはならない。ルアーのベリーに使う時は白だけを使うのではなく黄変が目立たないようにシルバーを少し混ぜて黄変を目立たなくすることも有効だと思う。

まとめ

・いろいろな条件で試したがセルロースの上にウレタンを乗せると間にラッカーやプライマをかましても黄変するし、セルロースを十分乾燥させても黄変した。黄変しない条件を見つける事は出来なかった。

・ならば黄変しても見えないように工程を考えてみよう。

セルロースを木材に染み込ませて補強し、十分な下地を作った後 ウレタンを乗せて黄変させて完全硬化させる。完全硬化して黄変反応を完結した後にラッカーで塗装して下地の黄変を隠蔽してしまう。ラッカーの上に乗せる1回目のウレタンはラッカーとの反応による黄変を最小限にするために薄く吹付けるのがベストだろう。また、塗装色は黄変が目立たないように純白は避けて白にシルバーを混ぜるなど工夫をすることが有効であろう。その後、1回目のウレタンが完全硬化してから2回目3回目をウレタンのドブ浸けを繰り返せばいいのではないか。

注意)ラッカー塗装の後に色止めのつもりでセルロース吹いてからウレタン乗せる人が居ると思いますが、上にウレタン乗せるならそんな色止めは不要だし黄変促進するので絶対NGです。色止めを吹くならウレタンを吹きましょう。

・一連の実験結果から↓の黄変の原因を考えてみた。

これは、セルロースで下地を作る→ホロテープを貼る→ウレタンコーティングで段差なくす→塗装→ウレタンコーティングという工程で作っている。

ホロテープを貼った後のドブ浸けでテールに垂れて硬化しているウレタンを塗装前にカッターナイフで綺麗に取り除きペーパーで磨いている。

この磨きにより、下地のセルロースがワイヤ付け根だけ部分的に出ているんだろうと思う。その後、塗装してウレタンコーティングするのでテールのワイヤの付け根だけはセルロース→ラッカー→ウレタンの順に乗っている事になるのでココだけが酷く黄変しているんだろう。

ということは、ワイヤー付近に垂れたセルロースを取り除いて磨いた後にもう一度だけウレタンをドブ浸けしてから塗装すれば、このように酷い黄変は防げるいとうことになる。

・セルロースとウレタンを同じルアーに使うことは邪道なんだけど、下地セルロース、仕上げウレタンで売り物の綺麗なルアーを作っているビルダーさんも多数居られます。

しかし、考えてみると そのような皆さんが使っているウレタンは1液性じゃなくて黄変しにくい自動車用2液性だとおもう。

2液性は吹付けになるので肉厚コーティングにするのは面倒なんだけど。

とりあえず、これで実験を完結する。

セルロースと1液性ウレタンの組み合わせでも

こうすれば黄変しないなんて技があったら是非連絡ください。

多分、無いと思うけど。

その1 ↓

http://www.fimosw.com/u/KOBA/1egy1evaa2j556

その2 ↓

http://www.fimosw.com/u/KOBA/1egy1ev4uozx24

その3 ↓

http://www.fimosw.com/u/KOBA/1egy1eva2hvb77

まず、実験④の結果。

実験④

Mrカラー白、セルロース、ミッチャクロン

それぞれの上にウレタンMJを乗せると黄変するか?

また、Mrカラー白、セルロース、ミッチャクロンを乗せてからウレタンMJを乗せるまでの乾燥時間の違いと黄変の度合いに差はあるのか?乾燥時間を0日、1日、3日、7日で比較する。

結局、当日乗せたものも、7日後に乗せたものの黄変の度合いは同じでした。セルロースの乾燥時間は黄変に関係なし。

次に実験⑤の結果

実験⑤

セルロースやMrカラーの上に1回目のウレタンを薄く乗せ、ある期間硬化させ、その上に2回目のウレタンを厚く乗せた時、1回目のウレタンの硬化期間の長さによって黄変の度合いに差は出るのか?

比較用

左から

Mrカラー白の上に ウレタンMJを乗せたもの

セルロースの上に ウレタンMJを乗せたもの

セルロースの上に乗せたMJは酷く黄変

Mrカラーの上に乗せたMJは少し黄変

左から

セルロース→ウレタン吹付け→1日硬化→ウレタン乗せ

セルロース→ウレタン吹付け→3日硬化→ウレタン乗せ

セルロース→ウレタン吹付け→7日硬化→ウレタン乗せ

セルロース→ウレタンドブ浸け→1日硬化→ウレタン乗せ

セルロース→ウレタンドブ浸け→3日硬化→ウレタン乗せ

セルロース→ウレタンドブ浸け→7日硬化→ウレタン乗せ

・セルロースにウレタンを乗せると黄変するが、吹付けは膜厚が小さいためドブ浸けと比較すると黄変が薄い。しかし、吹付けでも黄変は酷いのでルアーコーティングにこの状態ではNG。

・セルロースの上にウレタンMJを吹付けた後、1日3日7日の硬化時間をおいてからウレタンをMJ再度乗せたところ、上に乗せたウレタンの黄変は1日の物は少し色が濃くなっているが3日と7日のものは変化していないように見える。

・セルロースの上にウレタンMJをドブ浸けした後、1日3日7日の硬化時間をおいてからウレタンMJを再度乗せたところ、上に乗せたウレタンの黄変は1日3日7日全てで変化していないように見える。

・セルロースの上に乗せたウレタンが黄変しても完全硬化すれば、更にその上に乗せたウレタンはほとんど反応しないように見える。

左から

Mrカラー白→ウレタン吹付け→1日硬化→ウレタン乗せ

Mrカラー白→ウレタン吹付け→3日硬化→ウレタン乗せ

Mrカラー白→ウレタン吹付け→7日硬化→ウレタン乗せ

Mrカラー白→ウレタンドブ浸け→1日硬化→ウレタン乗せ

Mrカラー白→ウレタンドブ浸け→3日硬化→ウレタン乗せ

Mrカラー白→ウレタンドブ浸け→7日硬化→ウレタン乗せ

・Mrカラーにウレタンを乗せると少しだけ黄変するが、吹付けは膜厚が小さいためほとんどわからない。ドブ浸けは吹付けに比べると少し色が濃いが許容範囲である。

・Mrカラーの上にウレタンMJを吹付けた後、1日3日7日の硬化時間をおいてからウレタンMJを再度乗せたところ、上に乗せたウレタンは少し黄変したが薄い。硬化時間の1日3日と7日による差はないように見える。

・Mrカラーの上にウレタンMJをドブ浸けした後、1日3日7日の硬化時間をおいてからウレタンをMJ再度乗せたところ、上に乗せたウレタンは少し黄変はしたが薄い。硬化時間1日3日7日による差はないように見える。

・吹付けとドブ浸けの差はほとんど無いように感じるが、Mrカラーの上に直接厚く乗せたウレタンよりは少し薄い。

・Mrカラーの上に乗せたウレタンは少し黄変する。1回目のウレタンを薄く吹付けて完全硬化させてから2回目を乗せると黄変の色は薄く済むが純白にはならない。ルアーのベリーに使う時は白だけを使うのではなく黄変が目立たないようにシルバーを少し混ぜて黄変を目立たなくすることも有効だと思う。

まとめ

・いろいろな条件で試したがセルロースの上にウレタンを乗せると間にラッカーやプライマをかましても黄変するし、セルロースを十分乾燥させても黄変した。黄変しない条件を見つける事は出来なかった。

・ならば黄変しても見えないように工程を考えてみよう。

セルロースを木材に染み込ませて補強し、十分な下地を作った後 ウレタンを乗せて黄変させて完全硬化させる。完全硬化して黄変反応を完結した後にラッカーで塗装して下地の黄変を隠蔽してしまう。ラッカーの上に乗せる1回目のウレタンはラッカーとの反応による黄変を最小限にするために薄く吹付けるのがベストだろう。また、塗装色は黄変が目立たないように純白は避けて白にシルバーを混ぜるなど工夫をすることが有効であろう。その後、1回目のウレタンが完全硬化してから2回目3回目をウレタンのドブ浸けを繰り返せばいいのではないか。

注意)ラッカー塗装の後に色止めのつもりでセルロース吹いてからウレタン乗せる人が居ると思いますが、上にウレタン乗せるならそんな色止めは不要だし黄変促進するので絶対NGです。色止めを吹くならウレタンを吹きましょう。

・一連の実験結果から↓の黄変の原因を考えてみた。

これは、セルロースで下地を作る→ホロテープを貼る→ウレタンコーティングで段差なくす→塗装→ウレタンコーティングという工程で作っている。

ホロテープを貼った後のドブ浸けでテールに垂れて硬化しているウレタンを塗装前にカッターナイフで綺麗に取り除きペーパーで磨いている。

この磨きにより、下地のセルロースがワイヤ付け根だけ部分的に出ているんだろうと思う。その後、塗装してウレタンコーティングするのでテールのワイヤの付け根だけはセルロース→ラッカー→ウレタンの順に乗っている事になるのでココだけが酷く黄変しているんだろう。

ということは、ワイヤー付近に垂れたセルロースを取り除いて磨いた後にもう一度だけウレタンをドブ浸けしてから塗装すれば、このように酷い黄変は防げるいとうことになる。

・セルロースとウレタンを同じルアーに使うことは邪道なんだけど、下地セルロース、仕上げウレタンで売り物の綺麗なルアーを作っているビルダーさんも多数居られます。

しかし、考えてみると そのような皆さんが使っているウレタンは1液性じゃなくて黄変しにくい自動車用2液性だとおもう。

2液性は吹付けになるので肉厚コーティングにするのは面倒なんだけど。

とりあえず、これで実験を完結する。

セルロースと1液性ウレタンの組み合わせでも

こうすれば黄変しないなんて技があったら是非連絡ください。

多分、無いと思うけど。

- 2012年12月15日

- コメント(8)

コメントを見る

コバさんのあわせて読みたい関連釣りログ

fimoニュース

| 14:00 | 散々期待持たせて上がってきた魚… |

|---|

| 10:00 | シーバスの春爆15キャッチ |

|---|

登録ライター

- ヤリエ:グリーブと万博

- 1 日前

- ichi-goさん

- 乗っ込み戦線異状アリ

- 6 日前

- rattleheadさん

- 私のシーバス(?)ロッドの偏…

- 16 日前

- ねこヒゲさん

- 3月の茨城の海流とカタクチに…

- 17 日前

- BlueTrainさん

- 雨後の秋らしさ

- 22 日前

- はしおさん

本日のGoodGame

シーバス

-

- ドちゃ濁りの木曽三川シーバス

- van

-

- 多摩川河口 ★ 比較的好調

- デューク

最新のコメント